Статьи и информационные материалы по системам менеджмента

С 2010 года, начала внедрения системы постоянного улучшения, на предприятии, являющемся флагманом атомной отрасли - Уральском электрохимическом комбинате (далее - УЭХК), самый задаваемый вопрос от сотрудников предприятия был: «ЗАЧЕМ нам это нужно?»

Давайте рассмотрим примере нашего предприятия – насколько важно тратить ресурсы и время на внедрение системы постоянного улучшения?

Первое, что приходит на ум для ответа на вопрос «Зачем улучшаться?» - заглянуть в стандарты серии ИСО9000 и сказать: «Необходимо выполнять требования международных стандартов серии ИСО9000, чтобы получить сертификат соответствия, требуемый в контрактах с зарубежными Заказчиками, и повышать возможность поставлять свою продукцию на международный рынок». Учитывая, что УЭХК поставляет более 80% своей продукции на экспорт (12 стран), то это уже в принципе мощный аргумент.

Приведем некоторые требования стандартов серии ИСО9000 в части улучшения:

ИСО 9000-2015:

2.3 Принципы менеджмента качества …

2.3.5 Улучшение

…Успешные организации постоянно нацелены на улучшение…

…Улучшение крайне необходимо организации, чтобы сохранять и поддерживать текущие уровни осуществления деятельности, реагировать на изменения, связанные с внутренними и внешними условиями, и создавать новые возможности...

ИСО 9001-2015:

10 Улучшение

10.1 Общие положения

Организация должна определять и выбирать возможности для улучшения и осуществлять необходимые действия для выполнения требований потребителей и повышения их удовлетворенности…

…Примеры улучшения могут включать коррекцию, корректирующее действие, постоянное улучшение, прорывное изменение, инновацию и реорганизацию…

ИСО 9004-2010:

…Организации следует позаботиться о том, чтобы постоянные улучшения стали частью ее культуры…

Однако скептики на предприятии сразу же нашли, что ответить на этот аргумент: «УЭХК сертифицирован на соответствие ИСО9001 с 2003 года и зачем нам еще что-то делать сверх того, что мы делаем сейчас». И действительно, с формальной точки зрения подтверждение улучшений на флагмане отрасли всегда было предостаточно, и при аудитах всегда находилось подтверждение этому. Но были ли эти улучшения системными? Нужен был другой не менее мощный аргумент. И этот аргумент нашелся.

Он был продиктован временем и средой: это жесткая конкуренция на мировом рынке обогащенного урана и главный показатель – цена, по которой мы можем продавать нашу продукцию, чтобы оставаться рентабельными. Эти требования бизнеса стали более показательны, когда был проведен бенчмаркинг в сравнении с мировыми лидерами-конкурентами по следующим показателям:

1. Себестоимость.

2. Производительность труда.

3. Средняя зарплата.

4. Площади.

5. Время исполнения заказа.

6. Количество реализованных улучшений на одного сотрудника.

7. Экономический эффект от реализации улучшений и другие.

Оказалось, что по многим показателям мы значительно отстаем от зарубежных конкурентов. Нас спасала лишь уникальная технология и уникальное оборудование, которые позволяли нам конкурировать по цене. При этом стало очевидно, что даже УСПЕШНАЯ ОРГАНИЗАЦИЯ должна постоянно УЛУЧШАТЬСЯ И СОВЕРШЕНСТВОВАТЬСЯ. Время потребовало от нас создания и встраивания в практику управления систему постоянного улучшения, которая позволила бы превзойти наших конкурентов по всем показателям.

Вслед за этим пониманием встал второй вопрос: «КАК реализовать принцип постоянного улучшения системно, чтобы достигать поставленных целей?»

С одной стороны, ответ вроде бы лежал на поверхности и был связан с международной и российской практикой внедрения «бережливого производства» (производственной системы Тойоты). В нашем случае руководством атомной отрасли было принято решение о внедрении во всей отрасли производственной системы «Росатом» (далее - ПСР).

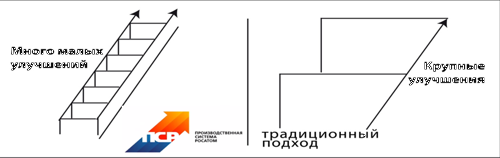

Философия ПСР достаточно проста и понятна каждому работнику. Она основана на такой формуле: «Улучшение (сокращение затрат) осуществляется через устранение всех видов потерь, существующих в процессах, операциях и рабочих местах (ненужные движения, ненужная транспортировка, избыточные запасы, ожидание, лишний этап обработки, переделка и брак, перепроизводство)». Графически это можно представить следующим образом (рис. 1):

Рис. 1 Сокращение затрат посредством ликвидации потерь

При этом философия ПСР, наряду с крупными улучшениями (как правило, требующими инвестиционного ресурса) и реализующимися традиционными способами без ПСР, предполагает большое количество небольших улучшений и вовлечение в деятельность по улучшению всех сотрудников организации (рис. 2).

Рис. 2 Подходы к улучшениям

Философия ПСР может показаться незатейливой: что может быть проще – устраняй потери и тем самым улучшай процессы, снижай затраты, повышай качество и снижай время протекания процессов. Весь вопрос в том, какие инструменты использовать для устранения этих самых потерь и постоянного улучшения?

Такие инструменты были заимствованы у производственной системе Тойоты. Они хорошо известны в мировом менеджменте и представлены на рис. 3 (Хосин Канри, 5С, картирование потока создания ценности, стандартизированная работа, методика решения проблем, тянущая система, поток единичных изделий, всеобщее обслуживание оборудования, выравнивание производства, быстрая переналадка и другие).

Рис. 3 Методы обеспечения улучшений

C инструментами улучшений стало более или менее понятно (литературы по этим вопросам написано превеликое множество), но достаточно ли этого для системной реализации принципа постоянного улучшения? Очевидно, что нет.

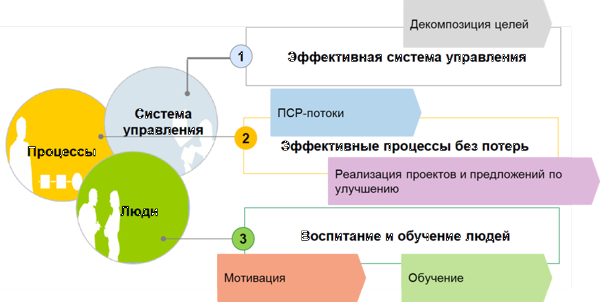

Чтобы выстроить СИСТЕМУ постоянного улучшения с применением инструментов ПСР, необходимо было реорганизовать на предприятии три направления деятельности (рис. 4):

- систему управления (инструменты декомпозиции целей, Хосин Канри, дерево целей, организация, планирование, контроль, нормативная документация и др.);

- процессы (улучшение потоков создания ценности) и

- люди (обучение и мотивация).

Рис. 4 Направления основных усилий по созданию системы управления улучшениями

Для реализации системы улучшения необходимо обеспечить ее ресурсами, в первую очередь - человеческими. Для этого на предприятии была создана организационная и коммуникационная структура развития ПСР (рис. 5), которая включала:

- координационный совет ПСР предприятия;

- группу внедрения ПСР (освобожденный от других работ персонал);

- рабочие комиссии подразделений;

- рабочие группы участков;

- малые группы улучшений (6-10 работников);

- координаторы по улучшениям ПСР (неосвобожденные) в каждом подразделении.

Все работы по улучшениям были визуализированы на информационных центрах генерального директора, руководителей подразделений и малых групп для обеспечения эффективной коммуникации.

Созданная структура позволила организовать работу с предложениями по улучшению и с ПСР-проектами по улучшению в каждом производственном и функциональном подразделении предприятия. Координационный совет по улучшениям ПСР в первые годы внедрения системы улучшений проводил заседания для координации работ по улучшениям ежемесячно, сейчас, когда система отлажена, совет заседает один раз в год для того, чтобы подвести итоги и спланировать деятельность по улучшению на предстоящий год.

Рис. 5 Организационная и информационная структура ПСР

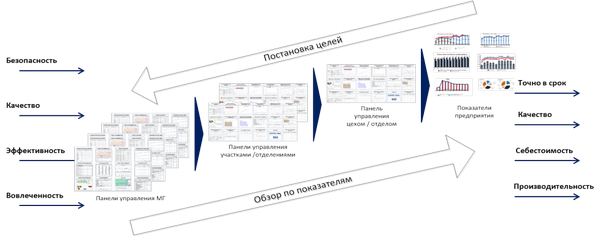

Неотъемлемой частью системы улучшения является целеполагание.

В случае отсутствия конкретных целей SMART-улучшения становятся самоцелью ради улучшений и теряют всяческий смысл. С учетом этого был применен инструмент Хосин Канри (дерево целей): цели атомной отрасли в области безопасности, качества, эффективности и вовлеченности в ПСР декомпозировались до управляющей компании, дальше до уровня предприятия, а на самих предприятиях декомпозировались до уровней подразделений, дальше - до уровней участков, потом до уровня малых групп и, наконец, до каждого сотрудника. Кроме этого для мониторинга и визуализации достижения каждой цели были организованы панели управления (dash board) на уровне предприятия, подразделений, участков и малых групп. Схема декомпозиции целей и их мониторинга представлены на рис.6.

Рис. 6 Управление целеполаганием

Кроме бизнес-показателей (обеспечение безопасности работника и окружающей среды, достижения показателей качества и себестоимости продукции, производительности труда, времени протекания основных производственных процессов, вовлеченности работников) каждому работнику и руководителю устанавливаются ЦЕЛИ ПО УЛУЧШЕНИЮ: количество внедренных предложений по улучшению, количество реализованных ПСР-проектов по улучшению. Достижение целей по улучшениям также отслеживается на панелях управления.

Для описания системы улучшения специалистами предприятия были разработаны документированные процедуры, определяющие права, обязанности, ответственность и мотивацию (материальную и нематериальную) участников деятельности по улучшению, а также описывающие систему улучшения, инструменты ПСР, порядок подачи и внедрения предложений по улучшению, порядок реализации ПСР-проектов по улучшению. В табл. 1 представлены разработанные для этого стандарты организации.

Таблица 1

Стандарты ПСР-системы

№ | Нормативная документация системы улучшения |

1 | Стандарт организации «Положение о производственной системе «Росатом» |

2 | Стандарт организации «Улучшение» |

3 | Стандарт организации «Рационализаторские предложения и предложения по улучшению. Порядок оформления, регистрации, рассмотрения, внедрения и определения эффекта от использования» |

4 | Стандарт организации «ПСР-проекты по улучшению. Порядок разработки и управления» |

5 | Стандарт организации «Применение инструментов мотивации на повышение активности работников в рамках функционирования производственной системы «Росатом»» |

6 | Стандарт организации «Положение о ежегодном конкурсе в области рационализаторской и проектной деятельности в АО «УЭХК»» |

7 | Стандарт организации «Уполномоченное лицо по рационализации. Уполномоченное лицо по предложениям по улучшению. Функциональные обязанности, права, ответственность» |

А теперь перейдем непосредственно к самим улучшениям. Что же мы улучшаем?

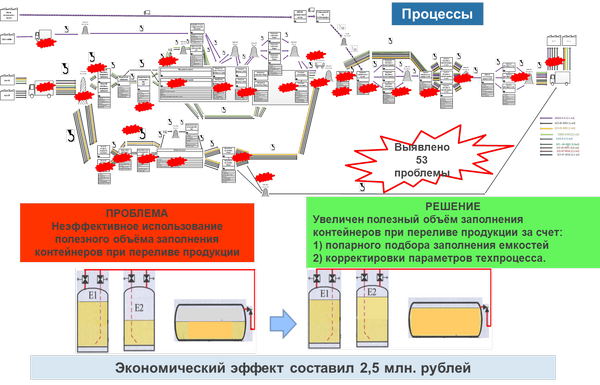

В первую очередь - это процессы с применением инструмента картирования потока создания ценности, выравнивания, переналадки, потока единичных изделий, тянущей системы, которые позволяют выявить потери (проблемы) для последующего улучшения: дублирующие и излишние операции, излишние перемещения сырья, незавершенное производство, излишние запасы, «узкие места» процессов. На рис. 7 представлен пример картирования процесса (потока создания ценности).

Рис. 7 Пример анализа процесса

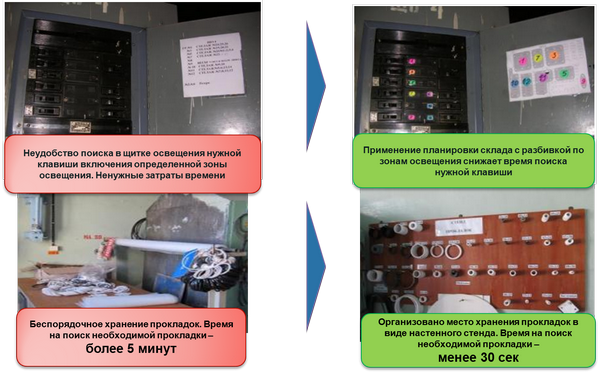

Затем мы улучшаем выполнение работ (операций), оборудование и рабочие места с применением инструментов стандартизации работа, всеобщего обслуживания оборудования и 5S, которые позволяют исключить излишние переходы, движения, ожидания персонала, а также простои оборудования. На рис.8 и9 представлены примеры применения этих инструментов.

Рис. 8 Пример № 1 применения методологии 5S

Рис. 9 Пример № 2 применения методологии 5S

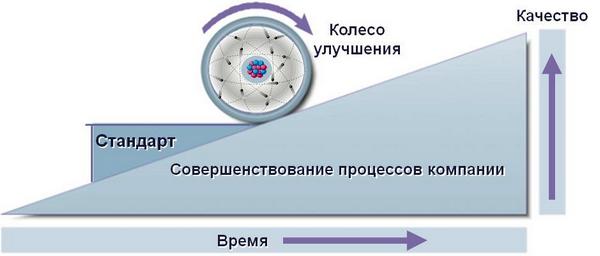

Еще одной важной составляющей системы улучшения является стандартизация, охватывающая систему управления, процессы, операции (работы), работу оборудования, рабочие места работников. Любое улучшение, которое внедряется в деятельность, должно находить отражение в изменении соответствующего руководства, стандарта, инструкции, регламента, положения и т.д. В противном случае, всегда будет происходить откат назад к положению до внедрения улучшения. Схематично это можно представить в виде колеса улучшения, поднимающегося вверх по наклонной горе (рис. 10):

Рис. 10 «Колесо улучшения»

Неотъемлемой частью системы улучшения является обучение, развитие и мотивация персонала. На предприятии с момента внедрения ПСР на основании нормативной документации были разработаны учебные программы по теоретическому и практическому обучению персонала инструментам ПСР:

- базовый курс ПСР;

- методика реализации проектов по улучшению;

- методика реализации предложений по улучшению;

- система 5S;

- виды потерь;

- картирование процессов;

- методы решения проблем;

- культура безопасности;

- методы анализа эффективности бизнес-процессов;

- стандартизация работы;

- декомпозиция целей;

- тянущая система;

- всеобщее обслуживание оборудования.

С 2010 года обучение проводилось силами специалистов группы внедрения ПСР наряду с обязанностями по внедрению ПСР. С 2015 года обучение проводят специально подготовленные тренеры ПСР на базе учебного центра «Фабрика процессов». На графике (рис. 11) представлено количество ежегодно обучаемого персонала предприятия.

Рис. 11 Динамика количества обученных сотрудников

Всего за 8 лет проведено 9472 человеко-курсов, в которых приняли участие все работники предприятия, включая офисных работников функциональных подразделений. Особое внимание следует обратить на учебный центр обучения и развития навыков по улучшению, который называется «Фабрика процессов» (рис. 12).

Рис. 12 Занятия в учебном центре «Фабрика процессов»

В этом учебном центре моделируются существующие производственные процессы по сборке конкретного изделия. В ходе обучения происходит реальный процесс производства: сначала без применения инструментов ПСР и улучшений, а затем улучшенный по предложениям участников процесс. При этом измеряются и фиксируются на панелях управления результаты процесса ДО и ПОСЛЕ улучшений по следующим показателям:

- время протекания процесса;

- количество произведенных изделий за определенный промежуток времени;

- качество изделий;

- производительность.

В результате произведенных участниками обучения улучшений модельный процесс буквально преображается «на глазах» - время протекания существенно (до 2 раз) снижается, повышается производительность труда (до 2 раз), повышается качество сборки изделий. За время обучения слушатели получают практические навыки для применения инструментов улучшения на своем рабочем месте.

Немаловажным фактором для развития системы улучшений является мотивация персонала. Для этого на предприятии предусмотрена материальная мотивация:

- за внедрение предложений по улучшению: выплата авторам предложений по факту внедрения в размере 300, 700 или 1000 рублей в зависимости от категории предложения (улучшение условий труда, организационно-техническое улучшение, рационализаторское предложение);

- за внедрение предложений с экономическим эффектом: выплата авторам предложений по факту внедрения в размере до 10% от полученного экономического эффекта;

- за содействие внедрению предложений по улучшению: выплата работникам, непосредственно реализующим предложения, в размере до 30% от суммы выплат авторам;

- за реализацию ПСР-проекта по улучшению предусмотрена проектная премия до 10% от полученного экономического эффекта.

Данные о размерах поощрения работников предприятия приведены на рис.13.

Рис. 13 Материальное стимулирование работников

Всего за 8 лет внедрения системы улучшений на предприятии работникам за подачу и реализацию улучшений было выплачено около 55 млн. рублей.

Кроме материальной мотивации на предприятии также предусмотрена и нематериальная мотивация:

- ежегодный конкурс ПСР-проектов, предложений по улучшению и рационализаторских предложений в АО «УЭХК»;

- ежегодный отраслевой конкурс предложений и проектов по реализации производственной системы «Росатом» среди работников организации Госкорпорации «Росатом» (стоит отметить, что УЭХК несколько лет подряд признается самой активной организацией по подаче и реализации предложений по улучшению);

- присвоение предприятию почетного звания «Лидер ПСР» (УЭХК 2 последних года подряд подтверждает это звание);

- вручение удостоверений на рацпредложения;

- присвоение званий заслуженного рационализатора АО «УЭХК»;

- присуждение почетных званий лауреатов премии рационализаторов имени Л.Я.Мехонцева от Министерства промышленности Свердловской области;

- проведение ежегодного торжественного приема рационализаторов у Генерального директора предприятия.

Тем самым на предприятии были созданы необходимые предпосылки для организации системы постоянного улучшения: «заказ на улучшения», необходимая оргструктура для планирования, организации и контроля деятельности по улучшению, утвержденная нормативная база, инструменты для улучшения процессов, а также был обучен и замотивирован на улучшения весь персонал предприятия.

Теперь перейдем к теме формализации улучшений.

Улучшение может быть реализовано в трех формах:

1. Проект по улучшению. Это - организационное решение, направленное на улучшение системы или процессов и требующее привлечения к реализации руководителя подразделения (как правило, владельца процесса) и команды работников из смежных функций и процессов, а также ресурсов в рамках текущей деятельности (бюджета) предприятия.

2. Рационализаторское предложение. Это организационное или техническое решение, требующее затрат (как правило, в рамках текущей деятельности, иногда инвестиционной), но при этом имеющее экономический или иной положительный эффект. Система рационализации была выстроена на УЭХК в период внедрения научной организации труда (НОТ) и поддерживается до настоящего времени в рамках развития ПСР.

3. Предложение по улучшению. Это организационно-техническое улучшение, направленное на устранение всех видов потерь и улучшение условий труда.

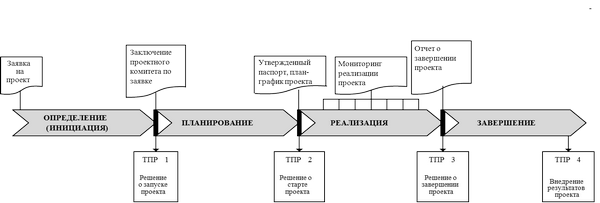

На рис. 14 приведен алгоритм реализации проекта по улучшению.

Рис. 14 Алгоритм реализации проекта по улучшению

Инициатор улучшения (как правило руководитель подразделения или владелец процесса, которому установлены цели по снижению затрат, повышению качества и т.д.) формирует по установленной форме заявку на проект и направляет ее в проектный комитет (орган, определенный приказом, возглавляемый генеральным директором, в полномочия которого входит рассмотрение заявок на инициацию проекта, утверждение паспорта и план-графика проекта и принятие результатов проекта в виде утверждения отчета о завершении проекта).

Проектный комитет рассматривает заявку по критериям влияния на стратегию и цели предприятия и дает свое заключение о целесообразности реализации конкретного проекта. Далее инициатор формирует паспорт (карточку) проекта, в котором определяет персональный состав команды проекта, в том числе куратора (как правило, уровень заместителя генерального директора) для административной поддержки проекта, цели проекта, проблемы и предлагаемые решения. После этого формируется детализированный план-график реализации проекта по улучшению, и сформированная проектная документация (паспорт и план-график) согласовываются с необходимыми функциональными подразделениями и утверждаются проектным комитетом, после чего проект переходит в фазу реализации.

В процессе выполнения работ осуществляется периодический мониторинг реализации проекта по улучшению руководителем и куратором проекта. Для визуализации и выстраивания коммуникации организуется панель управления проектом, на которой размещаются результаты мониторинга достижения целей и выполнения запланированных мероприятий. После выполнения всех мероприятий и достижения (или недостижения) целей формируется отчет о завершении проекта и представляется на рассмотрение проектному комитету для приемки результатов проекта. При положительном решении проектного комитета проводится изменение нормативной документации для внедрения результатов проекта в операционную (текущую) деятельность, а также осуществляется премирование участников проекта.

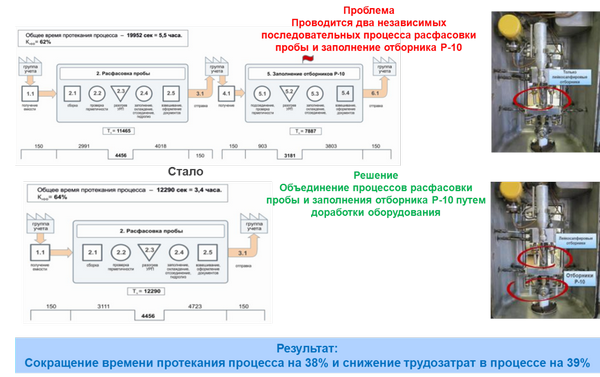

Пример реализованного проекта по улучшению приведен на рис. 15.

Рис. 15 Пример реализации проекта по улучшению

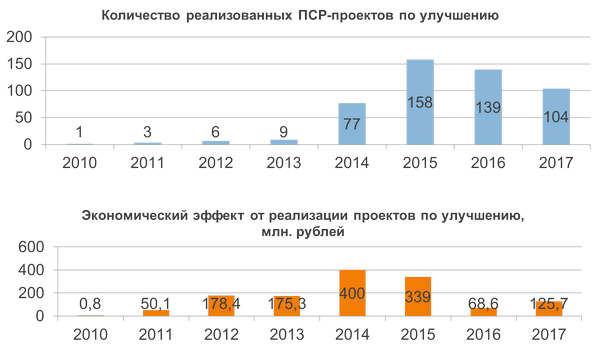

Результаты работы с проектами по улучшению на предприятии приведены на рис. 16.

Рис. 16 Итоги реализации проектов по улучшению

Всего за 8 лет внедрения системы улучшений на предприятии было реализовано 497 проектов по улучшению с экономическим эффектом более 1338 млн. рублей.

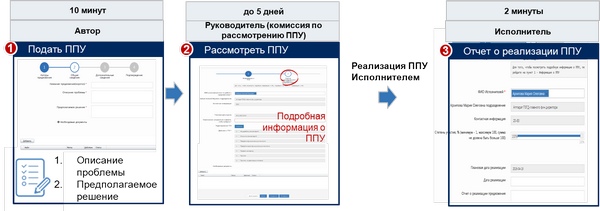

Теперь перейдем к алгоритму реализации предложений по улучшению (ППУ).

Процедура подачи, рассмотрения, учета внедрения предложений автоматизирована в отраслевой системе «Фабрика идей» в 2015 году. До этого предложения по улучшению подавались на бумажном носителе, регистрировались в журналах учета ППУ, но алгоритм был тот же и представлен на рис. 17.

Рис. 17 Алгоритм управления предложениями по улучшению

Любой работник предприятия может оформить предложение по улучшению в бумажном виде или в автоматизированной системе (АС) «Фабрика идей» и передать его уполномоченному по ППУ. Такие уполномоченные назначены в каждом подразделении предприятия, их задача - обеспечить методическую поддержку, организовать рассмотрение предложений и проконтролировать их внедрение.

Уполномоченный по ППУ организует заседание комиссии по рассмотрению предложений по улучшению (такие комиссии созданы приказами в каждом подразделении предприятия), на котором принимается решение о принятии к реализации или отклонении в случае нецелесообразности предложения. При необходимости предложение может быть направлено на экспертизу в любое подразделение предприятия.

После принятия решения о целесообразности внедрения предложения руководитель подразделения определяет ответственных за реализацию и сроки реализации, после чего предложение направляется на реализацию.

После реализации предложения вносятся изменения в соответствующую нормативную документацию процесса, на который было направлено улучшение, и делается отметка на бланке предложения или в АС о его внедрении и внесении изменений в документацию. После подтверждения реализации автору предложения и работникам, внедрявшим предложение, выплачивается премия.

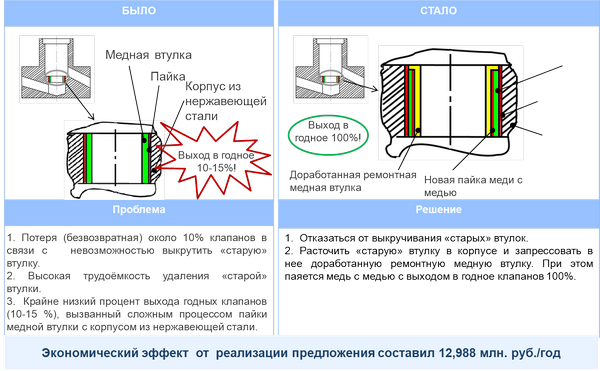

Пример реализации предложения по улучшению приведен на рис. 18.

Рис. 18 Пример реализации предложения по улучшению

Результаты работы с предложениями по улучшению на предприятии приведены на рис. 19.

Рис. 19 Итоги внедрения предложений по улучшению

За 8 лет внедрения системы улучшений на предприятии было реализовано 61116 предложений по улучшению с годовым экономическим эффектом более 400 млн. рублей.

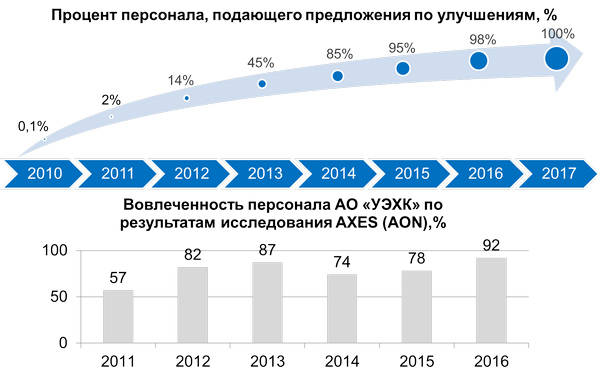

Экономический эффект – это, конечно же, очень хорошо для предприятия и его бизнес-показателей, но есть еще один очень важный результат, который получает организация, внедрившая у себя систему постоянного улучшения. Это - вовлеченность персонала. Хочется отметить, что за прошедшие 8 лет УЭХК проделал большой путь от 0,1% до полного вовлечения всех сотрудников в процесс постоянного улучшения, а это, в том числе, влияет на вовлеченность персонала в деятельность организации в целом (рис. 20).

Рис. 20 Вовлеченность персонала в деятельность по улучшению

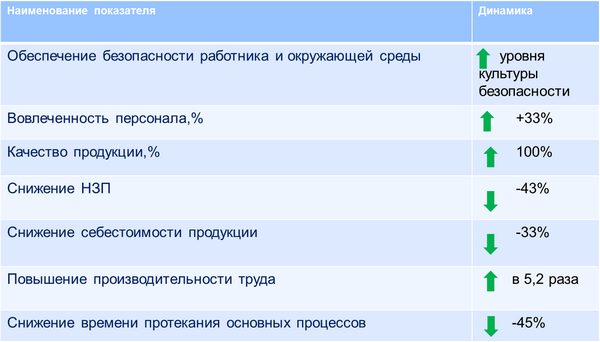

Подведем итоги. Что же получила наша организация, внедрившая у себя систему постоянного улучшения (рис. 21)?

Рис. 21 Итоги внедрения системы улучшений

Вывод один: постоянное улучшение - залог успеха организации!

Ошибочно предположение, что качество означает нечто неощутимое и поэтому неизмеримо. Качество можно точно измерить самой старой и самой уважаемой мерой ценности – твердой валютой

Филипп Кросби